Abkantpressen

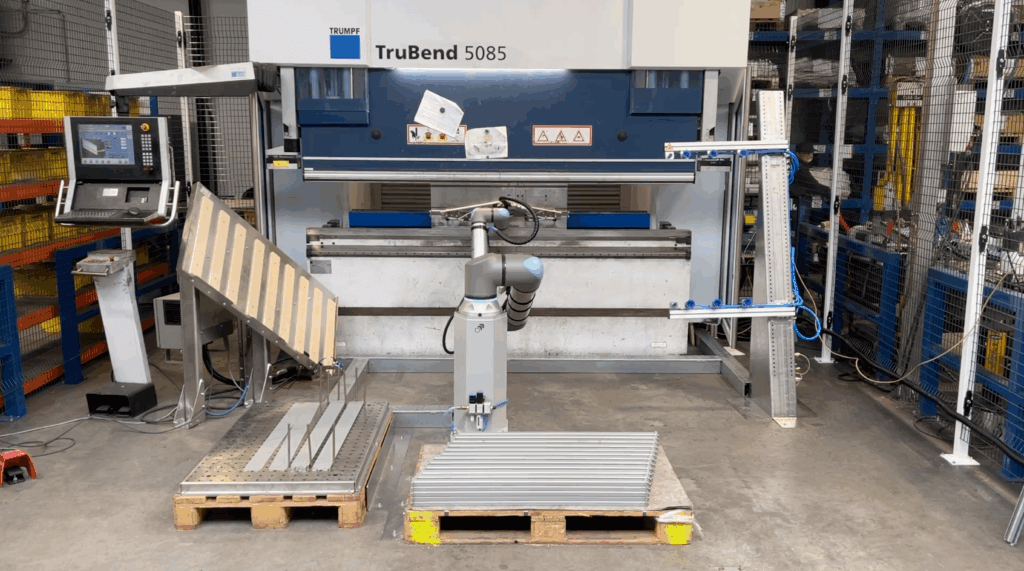

Fokus Blech: Wir automatisieren Ihre Abkantpresse.

Modular. Individuell.

Unser erfahrenes Ingenieurteam arbeitet herstellerneutral und kennt Abkantpressen verschiedenster Bauarten. Mit unserem offenen, modularen System rüsten wir Ihre bestehenden Kantbänke einfach nach und entwickeln eine Automatisierungslösung, die exakt zu Ihren Bauteilen und Anforderungen passt.

Automatisierung war noch nie so einfach

Die Automatisierung von Abkantpressen stellt hohe Anforderungen an Präzision, Flexibilität und Ergonomie. Mit dem moduco-Modulen automatisieren wir neue und bestehende Kantbänke – unabhängig vom Hersteller – und schaffen stabile, wirtschaftliche Prozesse, die exakt zu Ihren Bauteilen und Maschinen passen.

Unsere modularen Systeme kombinieren Robotik, Sensorik und intelligente Software zu einer Lösung, die sich schnell integrieren und jederzeit erweitern lässt. Das Ergebnis: gleichbleibende Qualität, höhere Produktivität und eine deutliche Entlastung Ihrer Mitarbeitenden.

Die Vorteile einer Automatisierung Ihrer Abkantpresse durch moduco

Herstellerunabhängig

Sie nutzen bereits eine Abkantpresse, möchten Ihre Herstellungskosten senken und von Automatisierung profitieren? Dann ist die herstellerunabhängige, modulare Roboterlösung von moduco genau die richtige Wahl für Sie!

Offenes System

Sie benötigen eine Lösung, die exakt zu Ihren Bauteilen passt? Unser offenes, modular erweiterbares Systemermöglicht individuell angepasste Greifer, Ausricht- oder Wendestationen – flexibel anpassbar und jederzeit erweiterbar. Eine zukunftssichere Investition.

Beratung und Projektierung auf höchstem Niveau

Unsere Kunden schätzen die erstklassige Arbeit unseres Ingenieurteams. Mit modularer Architektur und einem bewährten Vorgehensmodell entwickeln wir schnell eine prozesssichere Lösung, die genau zu Ihren Anforderungen passt.

Modernste Robotik

Für unsere Lösungen setzen wir ausschließlich auf modernste Robotik – unter anderem von KUKA und Universal Robots – sowie auf hochwertige Greifer und Werkzeuge erfahrener Partner. So stellen wir sicher, dass jede Anlage technisch zuverlässig, präzise und optimal auf Ihre Anforderungen abgestimmt ist.

Skalierbare Lösungen

Unsere Lösung ist von Grund auf modular und anpassbar – dadurch bleibt sie jederzeit skalierbar. Ob neue Bauteile, zusätzliche Prozessschritte oder höherer Durchsatz: Ihre Anlage kann flexibel erweitert und auf zukünftige Anforderungen abgestimmt werden.

Nachhaltige Schulung

Unsere praxisnahen Schulungen befähigen Ihre Mitarbeiter, die Anlage eigenständig zu steuern und an neue Projekte anzupassen. So sichern Sie den reibungslosen Betrieb, erhöhen die Team-Unabhängigkeit und fördern langfristige Kompetenz – ganz ohne externe Hilfe.

Automation live erleben. Überzeugen Sie sich selbst bei einem Demo-Termin.

Schnell, einfach und unkompliziert zur individuellen Automatisierung nach Ihren Wünschen. Wir kommen unverbindlich mit einem Roboter zu Ihnen – so erhalten Sie einen ganz persönlichen Eindruck und können mögliche Automatisierungsprozesse direkt in Ihre Produktion testen.

Kommen Sie gerne auf uns zu.

Unsere Referenzen für die Automatisierung von Abkantpressen

Große und schwere Bauteile

Als Teil der Krone Gruppe ist das Unternehmen Brüggen ein führender Anbieter von Wechselsystemen und Aufliegern. Anlass der Automation ist zum einen die Größe und das Gewicht der Bauteile, die durch mindestens zwei Personen gehandhabt werden mussten und zum anderen die Digitalisierung der Produktion.

Kosten reduziert

Das Unternehmen F & K Laser- und Umformtechnik GmbH & Co. KG setzt auf Präzision in der Umformtechnik. Das umgesetzte Projekt ist der erste Roboter vor einer Abkantpresse und das Unternehmen freut sich sehr, dass die Automation den hohen Ansprüchen absolut gerecht wird.

Reproduzierbare Qualität

Beim Blechspezialisten übernimmt ein UR20 das automatische Zu- und Abführen von Bauteilen, richtet Bleche prozesssicher aus und legt Fertigteile geordnet auf Paletten ab – für reproduzierbare Qualität bei maximaler Verfügbarkeit.

Highlight "Nachhaltigkeit in der Smart Factory "

Automatisieren und CO2 reduzieren – geht das zusammen?

Automatisierungssysteme verbrauchen Strom und andere Medien, wie Druckluft. Wie können diese Systeme trotzdem mit dem Blick auf nachhaltigkeitsbezogene Kennzahlen betrieben werden – allen voran der CO2-Fußabdruck bei der Herstellung? Dazu beteiligen wir uns an verschiedene Forschungsprojekten.

Sie werden auf die Seite des ems TV weitergeleitet.

Unser Projektvorgehen

Unsere Prozesse in Automatisierungsprojekten sind stets nach den selben Prinzipien aufgebaut:

- Systematik

- Dokumentation

- Simulation

- Skalierbarkeit

- Endnutzen

Wir haben also ein klar nachvollziehbares, systematisches Vorgehen, welches detailliert dokumentiert wird. Bevor wir in die eigentliche Umsetzung gehen, simulieren wir digital Ihre neue Anlage und können so schon früh das optimale Design festlegen. Zusätzlich stehen für uns die Skalierbarkeit und der Endnutzen für Ihre Produktion bei der Erarbeitung im Mittelpunkt.

Sie haben Fragen?

Wir helfen Ihnen gerne weiter.

Stephan Feldker

+49 151 59110218

s.feldker@moduco.de